Приводные блоки

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

SMW-AUTOBLOK

ООО "ОСНАСТКА" ПОСТАВКА И ПРОДАЖА ПРИВОДНЫХ БЛОКОВ ДЛЯ СТАНКОВ С ЧПУ

ООО "Оснастка" рада предложить поставку приводных блоков для большинства современных станков - Европейского и Азиатского производства. Большинство моделей находится на складе, благодаря чему Вы оперативно получите заказ в Вашем городе. Если же Вам нужны редкие или отсутствующие в нашем каталоге позиции мы с радостью привезем их на заказ по выгодной цене и в кратчайшие сроки. Наша компания работает, как с крупными производствами, так и с небольшими, частными компаниями, благодаря чему у нас Вы можете купить необходимую Вам оснастку от одной штуки. В зависимости от объема закупки действуют дополнительные системы лояльности и дилерские программы.

ХАРАКТЕРИСТИКИ ПРИВОДНЫХ БЛОКОВ

Отличие от статических блоков заключается в их возможности вращения инструмента.

Приводные блоки используются в токарных станках с функцией фрезерования и обрабатывающих центрах, подходят для нарезание резьбы, сверления и фрезерования.

Благодаря применению функции приводного инструмента токарный станок с ЧПУ имеет больше функциональных возможностей и увеличение количества выпускаемой продукции.

Наиболее распространенные приводные блоки делятся на две категории: VDI и BMT. Первые удобны в быстроте их смены и уменьшения простоя оборудования на его переналадку, вторые отличаются большой жесткостью за счет фиксации блока четырьмя болтами и увеличенным хвостовиком, что позволяет производить усиленную обработку с высоким крутящим моментом.

Приводные блоки делятся на радиальные (угловые) и осевые (прямые).Обращаем ваше внимание, что приводные блоки являются вспомогательной оснастки токарного станка с ЧПУ и заменить фрезерный обрабатывающий центр в силу их абсолютно разных технических возможностей они не способны, но для небольших сверлильных, фрезерных операций приводные блоки незаменимы.

Преимущества приводных блоков SMW-AUTOBLOK – MARIO-PINTO

Каждый инструмент протестирован на максимальных оборотах в течении одного часа для гарантии износоустойчивости. После завершения такого тестирования, в каждый инструмент добавляется новая смазка и выполняется дополнительный тест на максимальной скорости для проверки следующих параметров: геометрические размеры – температура – шум и вибрация.

Протокол тестирования по каждому инструменту ложится в упаковку к такому инструменту.

Весь приводной инструмент производится на заводе в Турине, Италия. Компания обеспечивает лучшее качество с помощью самых современных и передовых производственных станков.

Корпус приводного блока обработан из цельного блока стали. Такая моноблочная конструкция позволяет избежать вибрации и структурных дефектов, которые возникают на сварных корпусах и на корпусах с болтовым соединением.

После сборки каждый приводной инструмент тщательно протестирован для обеспечения точных рабочих характеристик.

Модульная концепция, которая используется в разработке приводного инструмента обеспечивает:

- - Наилучшее качество

- - Расширенный ряд инструмента для внутренней и внешней подачи СОЖ

- - Быстрые поставки

- - Конкурентная цена

Передача движения – это настоящее «сердце» приводного инструмента.

При первоначальной конструкции приводного инструмента, SMW-AUTOBLOK – MARIO-PINTO анализировали различны системы привода, существующие на рынке. В итоге было принято решение разработать и запатентовать особую и новаторскую систему привода, предлагающую надежность и долговечность.

Конкуренты используют шпонку снаружи вала и внутри шестерни, создавая тангенциальную передачу (не прямая передача). Возможные последствия такой системы это: ослабление вала и шестерни; передача с низким крутящим моментом; вибрация, повреждение шпонок и валов.

Запатентованная система привода SUPERCOMPACTв состоянии предотвратить все описанные выше проблемы.

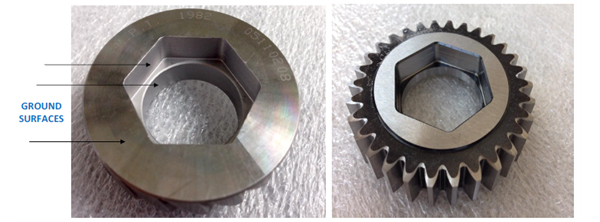

Шлифованные вал и шестерня сопрягаются за одну операцию в квадратное или шестиугольное соединение. Все поверхности шлифованные, включая центрирующий.

В приводных блоках используется пара конических шестерен с формой винтового зуба. Эти шестерни шлифованы внутри и снаружи, что дает очень точное сопряжение, более высокий крутящий момент и уменьшает нагрев инструмента.

Возможный зазор между парой конических шестерен минимизируется во время сопряжения шестерен и сборке инструмента. Это дает возможность осуществлять без вибрационную обработку.

Конические шестерни имеют увеличенный размер шага зацепления по сравнению с шестернями, которые используют конкуренты. Зубья пар конических шестерен закалены на глубину 0.6/0.8 мм. Внутренние детали изготовлены из специальной стали, поверхностно закаленные и отшлифованные.

Сравнение нашего механизма с конкурентом

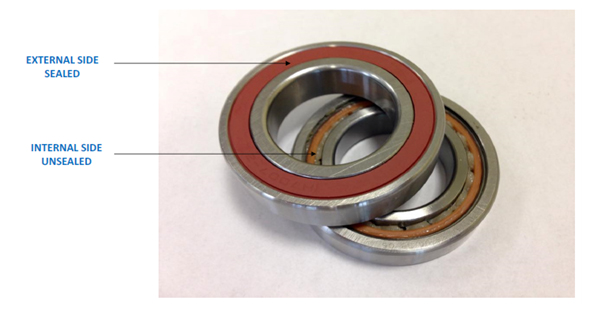

В приводных блоках SMW-AUTOBLOK – MARIO-PINTO используются тщательно отобранные подшипники. Они герметичны только с одной стороны для теплообмена и смазки: два подшипника работают в приводном инструменте как единый подшипник.

Для корректного использования приводного инструмента на максимальной скорости, мы рекомендуем период разогрева в течении 40 секунд при 500 об/мин.

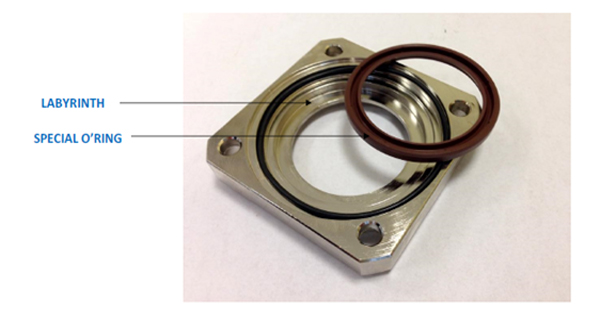

Блок полностью герметичен благодаря специальному «лабиринтному» уплотнению.

Два уплотнения находятся между корпусом инструмента и вращающимся валом.

Один расположен около вращающегося вала, а другой внутри, что препятствует попаданию грязи и жидкости. Это обеспечивает долговечность пары конических шестерен и подшипников.

MARIO PINTO имеет сертификацию UNI EN ISO 9001.

Каждый отдельный компонент приводного блока снабжен кодом, который позволяет отслеживать производственный процесс и, следовательно, общий сертификат качества.

Каждый приводной блок тестируется на обкаточных и контрольных станках.

Кроме того, проверяются все опции подачи СОЖ по каждому приводному блоку (внутренняя, внешняя, под высоким давлением).

Первоначально этот тест планирует увеличение оборотов в минуту.

После остановки и смазки, приводной инструмент проверяется на максимальной скорости и после этого проверяется соблюдение следующих параметров:

Геометрические размеры - температура - шум и вибрация.

Заключительный тест длиться 60 мин для каждого блока.

Протокол испытаний выдается, включая все данные по точности и производительности. Он заполняется оператором во время сборки, а затем проверяется в "ОТК" перед упаковкой продукта.

Протокол испытаний включен в упаковку с приводным инструментом и поставляется конечному потребителю, чтобы обеспечить максимальную открытость в отношении приобретенного продукта.

JoomShopping Download & Support